Introduzione

Due delle tecniche di produzione più utilizzate disponibili per la produzione di componenti e prodotti metallici sono la lavorazione meccanica e la fusione. Ognuno ha i suoi vantaggi e svantaggi specifici; Perciò, la scelta tra i due dipende dai requisiti e dalle condizioni di una determinata applicazione. Nel seguente articolo, i diversi aspetti della lavorazione e della fusione discussi e confrontati per vedere quale sia il migliore.

Considerazioni sui costi

Strettamente legata alla scelta del metodo di produzione è la questione dei costi, che è un fattore di considerazione significativo. Complessivamente, la fusione è considerata più adatta per produrre grandi quantità di pezzi. La fusione richiede un investimento massiccio nelle fasi iniziali per quanto riguarda stampi e attrezzature. Ancora, il costo per parte è esiguo, soprattutto quando si lanciano migliaia o milioni di parti.

Lavorazione, Tuttavia, è più adatto nei casi in cui il numero di pezzi necessari è relativamente piccolo. Qui, i costi di installazione per la lavorazione sono significativamente inferiori rispetto a quelli per la fusione perché il processo non necessita di stampi e strumenti specializzati. Ciò rende la lavorazione meccanica il metodo più adatto per la creazione di prototipi e qualsiasi altra applicazione che richieda un ciclo di produzione breve. Il compromesso è che la lavorazione costa di più per pezzo con un volume di produzione elevato.

Dimensioni e complessità della parte

Anche la dimensione e la complessità della forma delle parti desiderate ne determinano l'idoneità lavorazione o fusione processi. La fusione rende economicamente possibile produrre enormi pezzi singoli di metallo, come i blocchi motore. Tentare di creare una parte del genere da un blocco solido di materiale mediante lavorazione meccanica sarebbe molto costoso e antieconomico.

D'altra parte, il casting ha i suoi svantaggi, soprattutto nella creazione di componenti complessi e minori con dettagli elaborati. La natura del processo comporta un certo grado di incoerenza e imperfezione nella qualità dei componenti fusi. Lavorazione, in cui il materiale viene rimosso da uno spazio vuoto, è più accurato e può produrre forme di parti molto dettagliate.

Opzioni materiali

La fusione è più versatile in termini di tipo di materiale che può essere utilizzato. La maggior parte dei metalli, come l'acciaio, ferro, alluminio, magnesio, ottone, bronzo, e varie leghe, può essere colato in prodotti finiti.

Quando si utilizza il processo di lavorazione, il materiale da cui viene lavorato il pezzo finito deve soddisfare criteri specifici. Durezza, forza, lavorabilità, e la microstruttura sono alcuni dei fattori. Ciò limita la gamma di metalli utilizzati per la lavorazione di parti e componenti. Esempi di tali materiali includono alcune delle leghe esotiche utilizzate nelle industrie aerospaziali, che potrebbe essere disponibile solo nei prodotti fusi.

Velocità di produzione

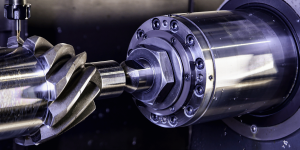

A seconda delle dimensioni delle parti richieste, uno dei due metodi consentirà di rispettare le scadenze e i programmi di produzione. Per componenti numerosi e piccoli, la lavorazione come metodo di produzione generalmente produrrà prodotti in un tempo più breve utilizzando l'automazione, centri di lavoro CNC ad alta velocità. La macchina CNC di oggi è in grado di produrre migliaia di parti metalliche accuratamente lavorate in un’ora.

Il casting è utile perché può essere parallelizzato. A differenza di altri processi di produzione che comportano l'aggiunta di parti passo dopo passo, la fusione utilizza molti stampi per versare il metallo fuso contemporaneamente. Ciò implica che l'operatore può produrre migliaia di parti in un ciclo di solidificazione. È necessario considerare anche il tempo necessario per realizzare stampi e strumenti personalizzati.

Elaborazione secondaria

Non è raro che sia la fusione che la lavorazione vengano utilizzate insieme per ottenere il processo più favorevole. La maggior parte del volume della parte e della forma semplice possono essere creati in modo economico mediante fusione. Ancora, dimensioni di precisione, le finiture superficiali e i dettagli fini provengono da operazioni successive, i.e., lavorazione. Parti di motori di automobili, ad esempio pezzi grezzi di ingranaggi, blocchi motore, pale della turbina, eccetera., sono esempi di opere prodotte nelle loro forme grezze e sono tipicamente rifinite mediante lavorazione meccanica.

La sequenza può anche essere invertita in quanto la lavorazione avviene prima per produrre un pezzo grezzo. Al contrario, la fusione del metallo avviene successivamente per realizzare il finale, parte vitale. Ciò sfrutta la forza di ciascun processo cercando allo stesso tempo di eliminarne i punti deboli. Tuttavia, quando vengono presi in considerazione sia i processi di fusione che quelli di lavorazione, maggiore flessibilità è concessa al processo di produzione.

Controllo di qualità

In termini di qualità, è stato osservato che la lavorazione, particolarmente Lavorazione CNC, ha il sopravvento sulla fusione in quanto offre risultati più accurati e uniformi. Il processo sottrattivo è ideale per ottenere un controllo preciso delle dimensioni, tessitura superficiale, e altre caratteristiche. Poiché si tratta di un'operazione eseguita in una sequenza di istruzioni, la lavorazione riduce anche la variazione tra le parti dovuta a errori commessi dagli operatori.

Il livello di qualità che può essere raggiunto con la fusione si basa sulla minimizzazione dei difetti attraverso il controllo del processo. Difetti come la porosità, vuoti, screpolature, tensioni residue, e le imprecisioni riguardano le dimensioni in caso di progettazione dello stampo e parametri di produzione inadeguati. Anche l’identificazione della qualità interna mediante test a raggi X o ad ultrasuoni comporta costi aggiuntivi. Il divario tra la fusione e la lavorazione si è ridotto nel corso degli anni grazie alla tecnologia avanzata ma è ancora presente.

Flessibilità di progettazione

C'è, Tuttavia, un'area in cui il casting offre maggiore flessibilità, e cioè nella creazione di forme complesse. Curve complesse, nuclei e montanti, canali di raffreddamento, e l'ottimizzazione topologica che non può essere ottenuta durante la lavorazione può essere eseguita in fusione. Colata in sabbia, colata di investimento, e la pressofusione offrono ciascuno possibilità di progettazione specifiche prima dell'ulteriore finitura.

Nella lavorazione, i progetti devono considerare la capacità degli strumenti di accedere a determinate aree del modello. I problemi si verificano quando gli spessori sono profondi, le forme sono lunghe e slanciate, e gli spazi sono chiusi se gli strumenti da taglio non sono scelti adeguatamente. Anche i sottosquadri sono complicati e di solito richiedono l'uso di dispositivi di sostegno del lavoro unici e anche una programmazione creativa. Così, la fusione consente alcune forme, mentre la lavorazione consente dettagli.

Impatto sulla sostenibilità

Alcuni dei modi in cui la lavorazione meccanica e la fusione possono aiutare a moderare gli effetti di sostenibilità della produzione includono il consumo di materiali ed energia. Poiché gli stampi per colata hanno contorni vicini alla forma del componente, impiegano tecniche di forma quasi netta per ridurre gli scarti. Mentre la lavorazione meccanica è un processo sottrattivo che produce più materiale di scarto, i percorsi utensile computerizzati cercano di ridurre al minimo lo spreco di materiale.

Una differenza è che durante il processo di lavorazione i trucioli di scarto metallico sono più accessibili per il riutilizzo e il riciclo rispetto ai canali di colata e alle materozze della fusione. La fusione può anche comportare processi di trattamento termico che possono consumare molta energia. Tuttavia, vale la pena notare che sia la fusione che la lavorazione possono essere ottimizzate per vantaggi ambientali.

Conclusione

La decisione se lavorare a macchina o colare (o entrambi) dipende da fattori come il costo, tempo, qualità, progetto, e se la sostenibilità è necessaria. La fusione ha costi inferiori in quantità maggiori rispetto alla lavorazione meccanica, mentre il secondo offre versatilità in piccole quantità e precisione. Utilizzando la conoscenza dei punti di forza e di debolezza di ciascun processo, i produttori possono decidere dove utilizzare al meglio la lavorazione meccanica o la fusione quando producono le loro parti metalliche.