Invoering

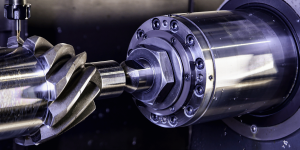

Twee van de meest gebruikte productietechnieken die beschikbaar zijn voor de productie van metalen componenten en producten zijn verspanen en gieten. Elk heeft zijn specifieke voor- en nadelen; daarom, de keuze tussen beide hangt af van de eisen en voorwaarden van een bepaalde toepassing. In het volgende artikel, De verschillende aspecten van machinale bewerking en gieten worden besproken en vergeleken om te zien welke beter is.

Kostenoverwegingen

Nauw verwant aan de keuze van de productiemethode is de kwestie van de kosten, wat een belangrijke factor van overweging is. Algemeen, gieten wordt geschikter geacht voor het produceren van grote hoeveelheden onderdelen. Gieten vereist een enorme investering in de beginfase met betrekking tot matrijzen en gereedschappen. Nog steeds, de kosten per onderdeel zijn mager, vooral bij het gieten van duizenden of miljoenen onderdelen.

Machinale bewerking, Echter, is het meest geschikt in gevallen waarin het benodigde aantal stuks relatief klein is. Hier, de instelkosten voor machinale bewerking zijn aanzienlijk lager dan voor gieten, omdat voor het proces geen gespecialiseerde mallen en gereedschappen nodig zijn. Dit maakt machinale bewerking de meest geschikte methode voor het maken van prototypen en elke andere toepassing waarvoor een korte productierun vereist is. Het nadeel is dat de bewerking per onderdeel bij een hoog productievolume meer kost.

Deelgrootte en complexiteit

De grootte en vormcomplexiteit van de gewenste onderdelen bepalen ook de geschiktheid ervan machinaal bewerken of gieten processen. Gieten maakt het economisch mogelijk om enorme afzonderlijke stukken metaal te produceren, zoals motorblokken. Pogingen om een dergelijk onderdeel door middel van machinale bewerking uit een massief blok materiaal te maken, zouden zeer kostbaar en oneconomisch zijn.

Aan de andere kant, gieten heeft zijn nadelen, vooral bij het creëren van ingewikkelde en kleine componenten met uitgebreide details. De aard van het proces brengt een zekere mate van inconsistentie en imperfectie met zich mee in de kwaliteit van gegoten componenten. Machinale bewerking, waarin materiaal uit een plano wordt verwijderd, is nauwkeuriger en kan fijne gedetailleerde onderdeelvormen produceren.

Materiaalopties

Gieten is veelzijdiger in termen van het soort materiaal dat kan worden gebruikt. De meeste metalen, zoals staal, ijzer, aluminium, magnesium, messing, bronzen, en diverse legeringen, kan worden gegoten in eindproducten.

Bij gebruik van het bewerkingsproces, het materiaal waaruit het voltooide onderdeel wordt vervaardigd, moet aan specifieke criteria voldoen. Hardheid, kracht, bewerkbaarheid, en microstructuur zijn enkele van de factoren. Dit beperkt het bereik van metalen die worden gebruikt voor het bewerken van onderdelen en componenten. Voorbeelden van dergelijke materialen zijn enkele van de exotische legeringen die in de lucht- en ruimtevaartindustrie worden gebruikt, die mogelijk alleen verkrijgbaar zijn in gegoten producten.

Productiesnelheid

Afhankelijk van de grootte van de benodigde onderdelen, een van de twee methoden maakt het mogelijk om aan productiedeadlines en -schema's te voldoen. Voor talrijke en kleine componenten, machinaal bewerken als productiemethode levert over het algemeen producten op in een kortere tijd met behulp van geautomatiseerde machines, snelle CNC-bewerkingscentra. De huidige CNC-machine is in staat om binnen een uur duizenden nauwkeurig bewerkte metalen onderdelen te produceren.

Gieten is nuttig omdat het kan worden geparallelliseerd. In tegenstelling tot andere productieprocessen waarbij onderdelen stap voor stap worden toegevoegd, Bij gieten worden veel mallen gebruikt om gesmolten metaal in één keer te gieten. Dit houdt in dat de operator duizenden onderdelen in één stollingscyclus kan produceren. Er moet ook rekening worden gehouden met de tijd die nodig is om op maat gemaakte mallen en gereedschappen te maken.

Secundaire verwerking

Het komt niet zelden voor dat zowel gieten als machinaal bewerken samen worden gebruikt om het gunstigste proces op te leveren. Het grootste deel van het onderdeelvolume en de eenvoudige vorm kunnen economisch worden gecreëerd door gieten. Nog steeds, precisie afmetingen, oppervlakteafwerkingen en fijne details zijn afkomstig van daaropvolgende bewerkingen, d.w.z., machinale bewerking. Automotoronderdelen zoals tandwieloverbrengingen, motorblokken, turbinebladen, enzovoort., zijn voorbeelden van werken die in ruwe gegoten vorm zijn geproduceerd en doorgaans machinaal worden afgewerkt.

De volgorde kan ook worden omgekeerd, doordat eerst de bewerking plaatsvindt om een plano te produceren. In tegenstelling, metaalgieten vindt daarna plaats om de finale te maken, essentieel onderdeel. Dit maakt gebruik van de kracht van elk proces en probeert tegelijkertijd de zwakke punten ervan te elimineren. Echter, wanneer zowel giet- als bewerkingsprocessen in aanmerking worden genomen, Er wordt meer flexibiliteit geboden aan het productieproces.

Kwaliteitscontrole

Qua kwaliteit, Er is waargenomen dat machinale bewerking, speciaal CNC-bewerking, heeft de overhand op gieten omdat het nauwkeurigere en uniformere resultaten biedt. Het subtractieve proces is ideaal om een nauwkeurige controle van de grootte te bereiken, oppervlaktetextuur, en andere kenmerken. Omdat het een bewerking is die wordt uitgevoerd in een reeks instructies, machinale bewerking vermindert ook de variatie tussen onderdelen als gevolg van fouten gemaakt door operators.

Het kwaliteitsniveau dat met gieten kan worden bereikt, is afhankelijk van het minimaliseren van defecten door het beheersen van het proces. Defecten zoals porositeit, holtes, kraken, restspanningen, en onnauwkeurigheden hebben betrekking op afmetingen als er onjuiste matrijsontwerp- en productieparameters zijn. Het identificeren van de interne kwaliteit met behulp van röntgen- of ultrasoononderzoek brengt ook extra kosten met zich mee. De kloof tussen het gieten en het machinaal bewerken is door de geavanceerde technologie in de loop der jaren kleiner geworden, maar is nog steeds aanwezig.

Ontwerpflexibiliteit

Er is, Echter, één gebied waar gieten meer flexibiliteit biedt, en dat zit hem in het creëren van ingewikkelde vormen. Complexe rondingen, kernen en stijgers, koelkanalen, en topologische optimalisatie die niet kan worden bereikt tijdens het bewerken, kan worden gedaan bij het gieten. Zandgieten, investeringsgieten, en spuitgieten bieden elk specifieke ontwerpmogelijkheden voorafgaand aan verdere afwerking.

Bij het machinaal bewerken, ontwerpen moeten rekening houden met het vermogen van tools om toegang te krijgen tot bepaalde delen van het model. De problemen doen zich voor wanneer de diktes groot zijn, de vormen zijn lang en slank, en de ruimtes zijn afgesloten als de snijgereedschappen niet op de juiste manier zijn gekozen. Ondersnijdingen zijn ook lastig en vereisen meestal ook het gebruik van unieke werkbevestigingen en creatieve programmering. Dus, gieten maakt sommige vormen mogelijk, terwijl machinale bewerking details mogelijk maakt.

Duurzaamheidsimpact

Tot de manieren waarop machinaal bewerken en gieten de duurzaamheidseffecten van de productie kunnen helpen matigen, behoren materiaal- en energieverbruik. Omdat gietvormen nauw aansluiten bij de vorm van het onderdeel, ze maken gebruik van near-net-vormtechnieken om schroot te verminderen. Terwijl verspanen een subtractief proces is dat meer afvalmateriaal oplevert, geautomatiseerde gereedschapspaden proberen verspilling van materiaal tot een minimum te beperken.

Eén verschil is dat tijdens het bewerkingsproces de schrootchips beter toegankelijk zijn voor hergebruik en recycling dan de aanspuitingen en stijgbuizen van gietstukken.. Bij het gieten kunnen ook warmtebehandelingsprocessen betrokken zijn die veel energie kunnen verbruiken. Echter, het is vermeldenswaard dat zowel het gieten als het machinaal bewerken kunnen worden geoptimaliseerd met het oog op milieuvoordelen.

Conclusie

De beslissing om te machinaal of te gieten (of beide) hangt af van factoren zoals de kosten, tijd, kwaliteit, ontwerp, en of duurzaamheid noodzakelijk is. Gieten kost bij grotere hoeveelheden minder dan machinale bewerking, terwijl de laatste veelzijdigheid biedt in kleine hoeveelheden en nauwkeurigheid. Gebruikmaken van de kennis van de sterke en zwakke punten van elk proces, Fabrikanten kunnen beslissen waar ze het beste machinaal of gieten kunnen gebruiken bij de productie van hun metalen onderdelen.